半导体行业的生产工艺流程复杂,主要包括晶圆制造、芯片制造、封装测试三个关键环节,以下是具体介绍:

1. 硅矿石提炼:从硅矿石(如石英砂)中通过化学方法提炼出纯度较高的多晶硅,此过程涉及一系列化学反应物理提纯技术,以去除杂质,得到电子级多晶硅。

2. 单晶硅生长:采用直拉法(CZ 法)或区熔法(FZ 法)将多晶硅转化为单晶硅。直拉法是将多晶硅原料在坩埚中熔化,通过籽晶旋转提拉生长出单晶硅棒;区熔法是利用高频线圈加热使多晶硅棒局部熔化,通过移动加热区使晶体生长。

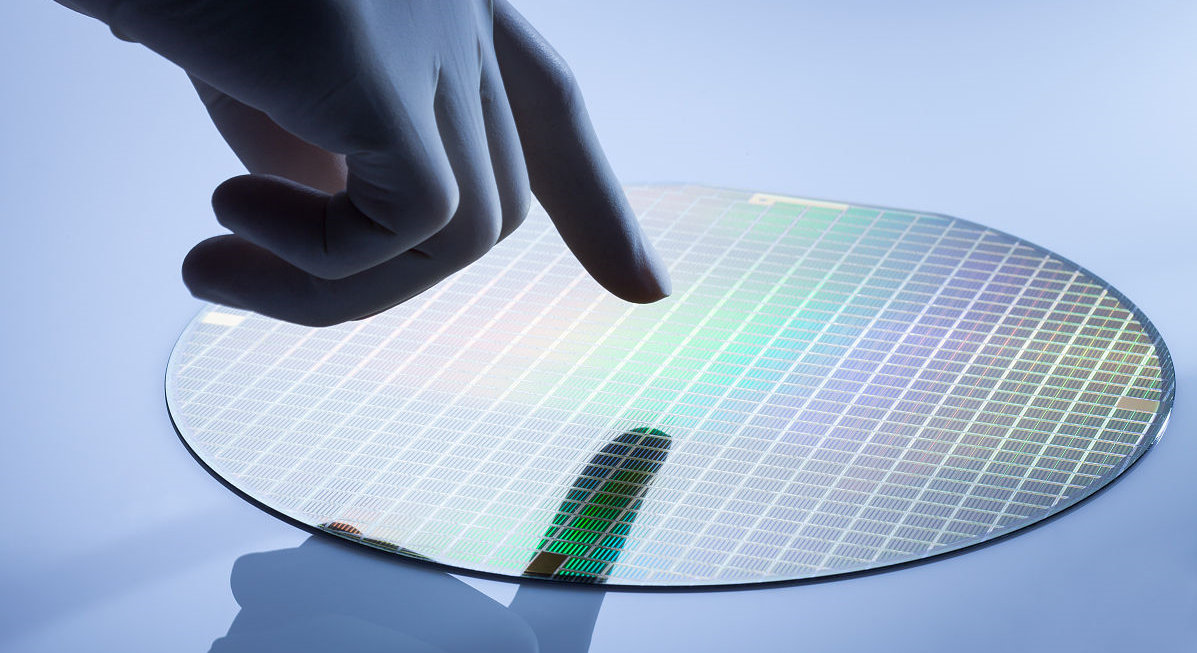

3. 晶圆切割与研磨:将单晶硅棒切割成薄片,即晶圆,然后对晶圆进行研磨、抛光等处理,使其表面达到极高的平整度和光洁度,为后续芯片制造提供良好的基底。

1. 氧化:在高温下将晶圆表面与氧气或水汽反应,生长出一层二氧化硅绝缘层,用于隔离和保护芯片内部的电路结构。

2. 光刻:利用光刻技术将设计好的电路图案转移到晶圆上的光刻胶层。光刻过程中,光刻机发出的光线通过掩膜版,将图案投影到涂有光刻胶的晶圆表面,经过曝光、显影等步骤,在光刻胶上形成与掩膜版对应的图案。

3. 蚀刻:通过蚀刻工艺去除晶圆表面不需要的材料,如去除未被光刻胶保护的氧化层或半导体材料,形成精确的电路结构。蚀刻方法有湿法蚀刻和干法蚀刻,干法蚀刻因精度高、可控性好而被广泛应用。

4. 掺杂:通过离子注入或扩散等方法,向特定区域引入杂质原子,改变半导体的电学性质,形成 P 型或 N 型半导体区域,以构建晶体管、电阻、电容等器件。

5. 金属化:在晶圆表面沉积金属层,用于连接各个器件,形成电路的互连线。通常采用物理气相沉积(PVD)或化学气相沉积(CVD)等技术来沉积金属,如铝、铜等。

1. 芯片切割:使用切割设备将晶圆上的单个芯片切割分离出来,得到独立的芯片单元。

2. 芯片封装:将芯片固定在封装载体上,通过引线键合或倒装芯片等技术,将芯片的电极与封装载体上的引脚连接起来,然后用塑料、陶瓷等封装材料对芯片进行密封保护,形成具有一定机械强度和电气性能的封装体。

3. 测试:对封装好的芯片进行全面测试,包括功能测试、性能测试、可靠性测试等。功能测试检查芯片是否能正常实现设计的功能;性能测试测量芯片的各项性能指标,如速度、功耗、耐压等;可靠性测试评估芯片在不同环境条件下的稳定性和使用寿命。

必感电子致力于半导体行业的国产替代,打破国外技术卡脖子,用高性能、高稳定的各类传感器服务于行业广大客户。

胶体流量检测

胶体流量检测

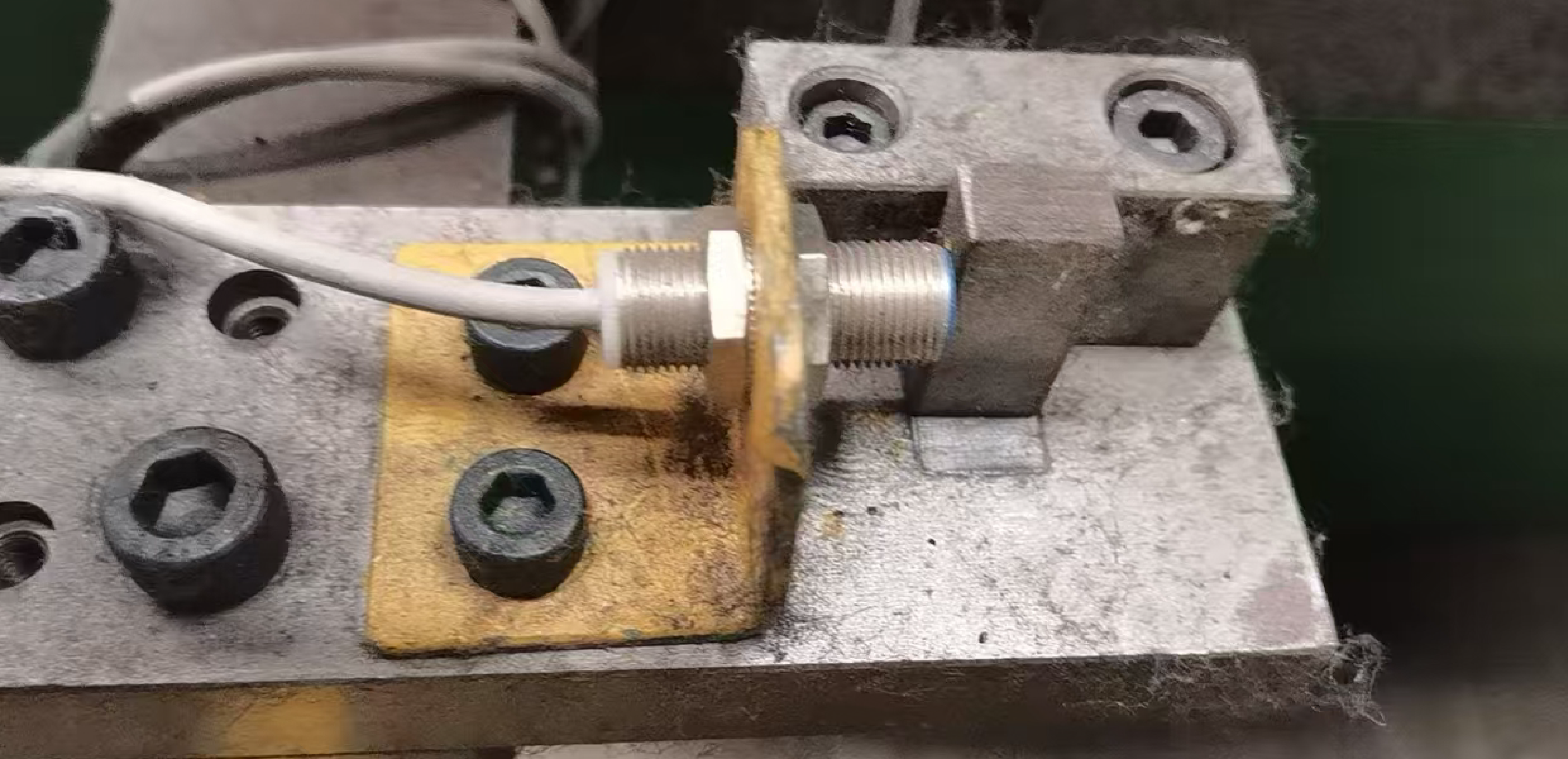

精确定位检测

精确定位检测

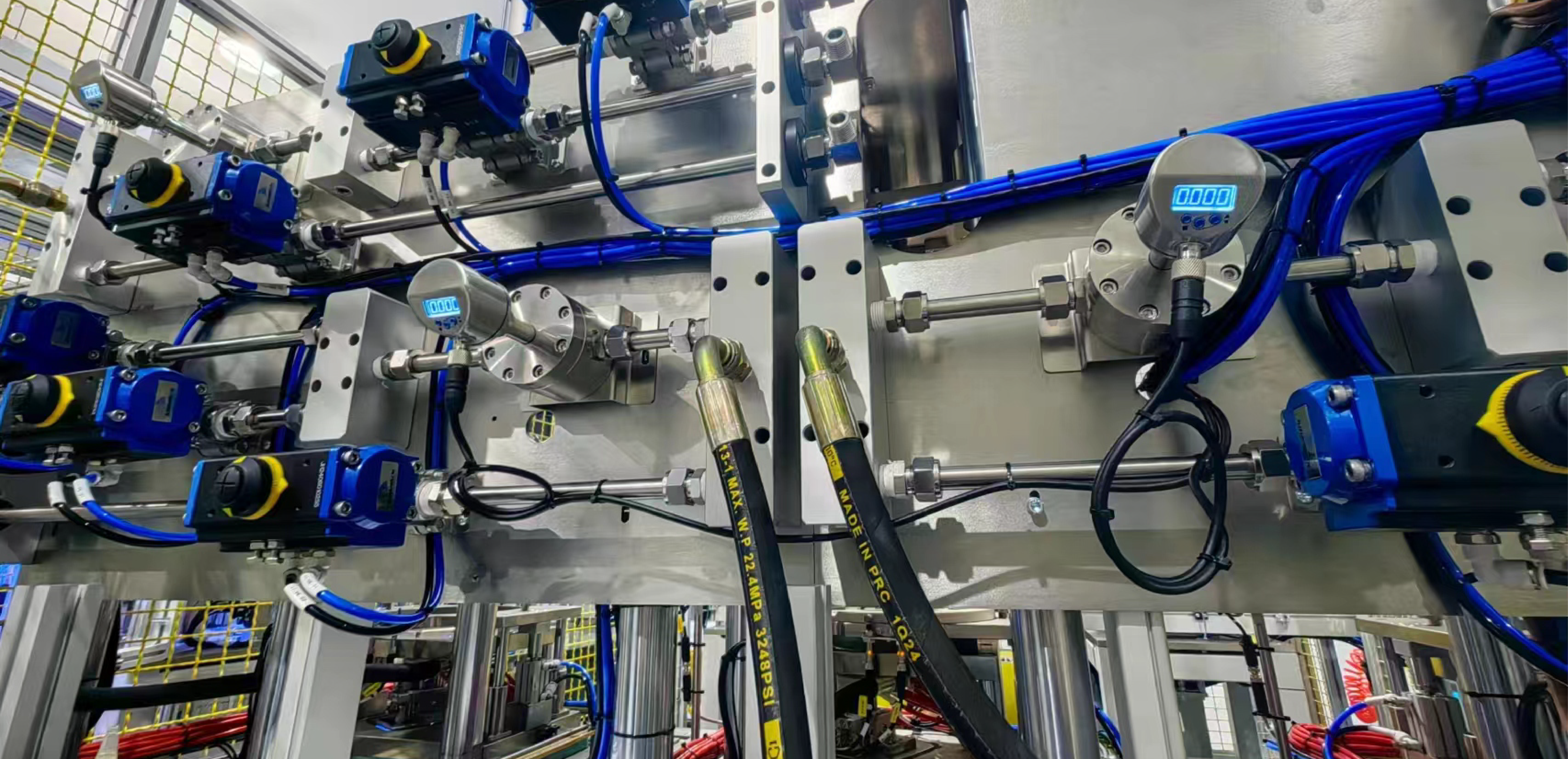

清洗设备流量检测

清洗设备流量检测

清洗设备压力检测

清洗设备压力检测

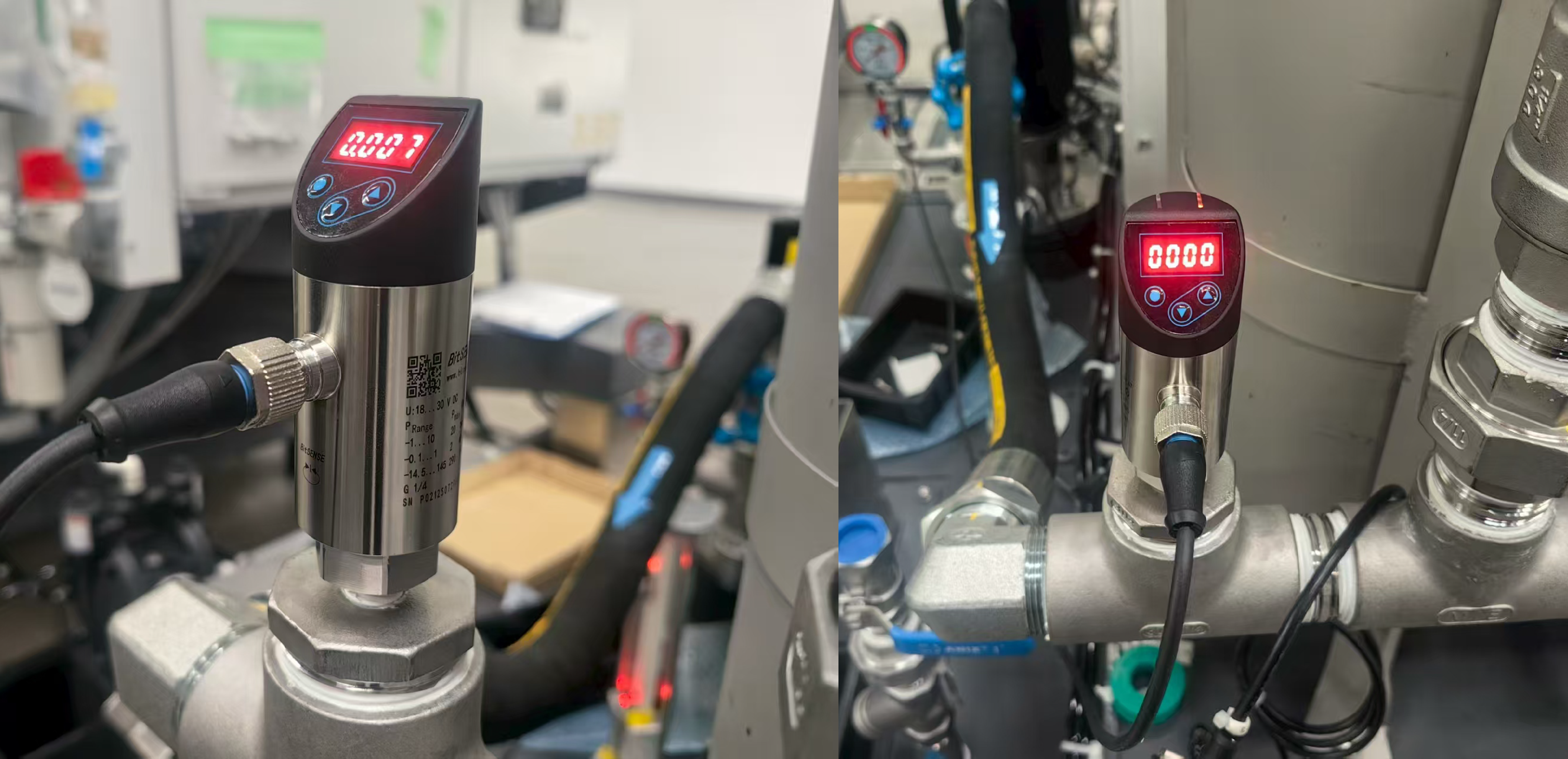

氦检设备压力检测

氦检设备压力检测

压力监测

压力监测

半导体去离子水监测

半导体去离子水监测

位置检测

位置检测

RFID识别

RFID识别