必感电子,作为工业传感器领域的领先者,致力于为汽车制造行业提供高精度、高可靠性、智能化的传感器解决方案。我们深知,在汽车智能制造进程中,精准感知是实现安全、高效,节能的关键。

我们的产品,为汽车制造保驾护航:

选择必感电子,您将获得:

必感电子,与您携手共创智能出行新时代!

装配线的RFID读取

装配线的RFID读取

胶体流量检测

胶体流量检测

精确定位检测

精确定位检测

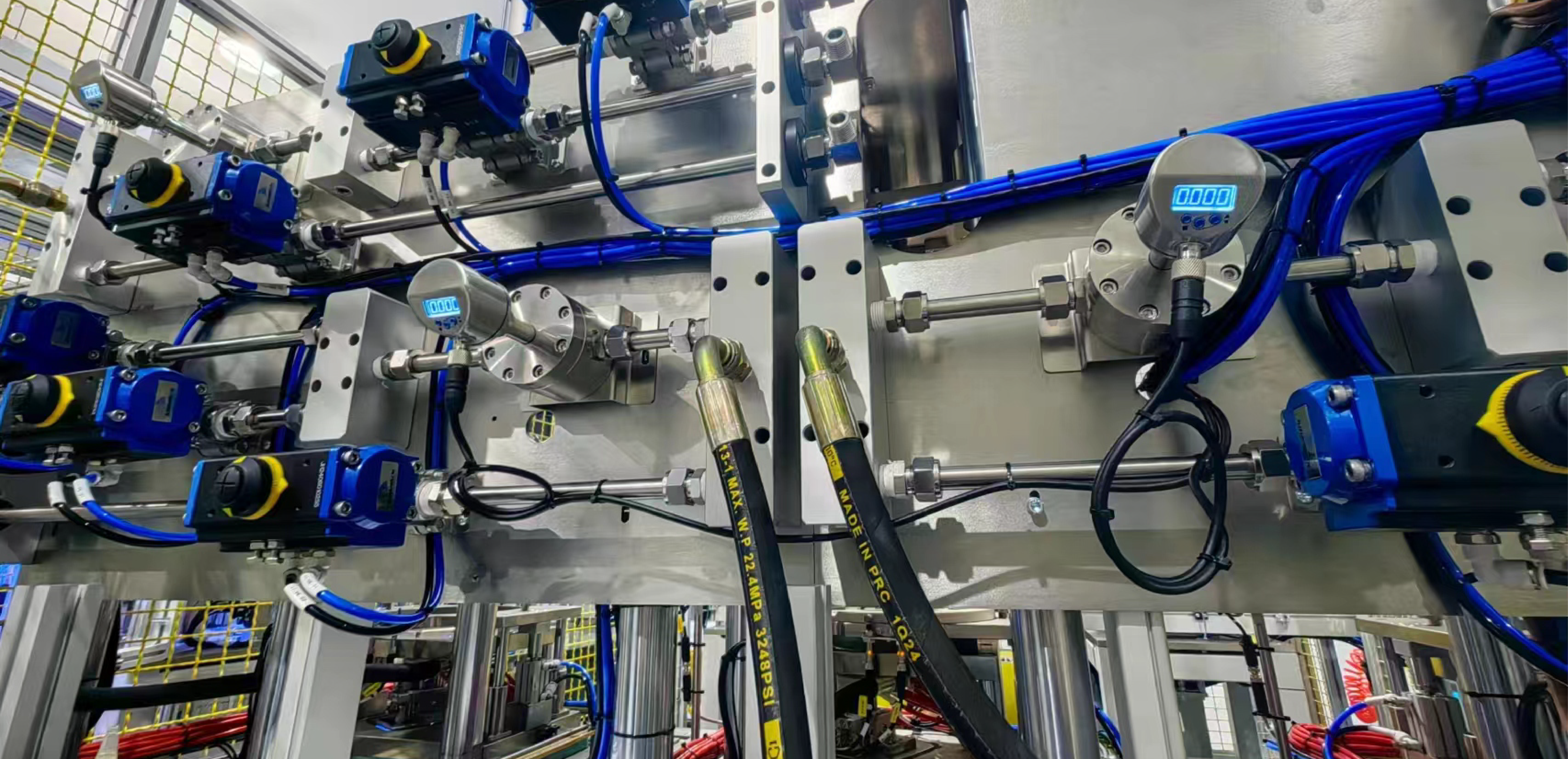

特种冲压设备液体环境监测

特种冲压设备液体环境监测

清洗设备流量检测

清洗设备流量检测

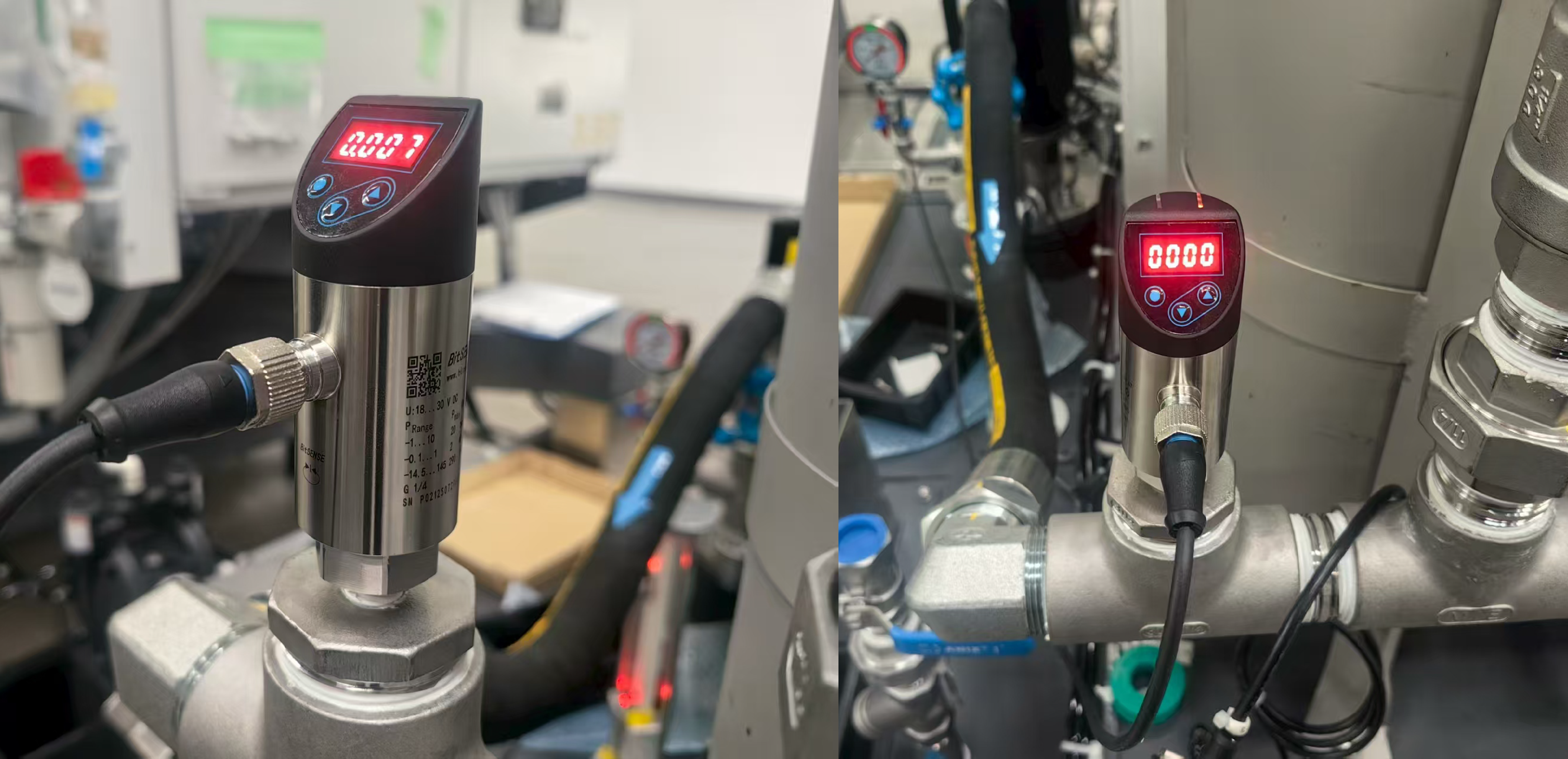

清洗设备压力检测

清洗设备压力检测

氦检设备压力检测

氦检设备压力检测

压力监测

压力监测

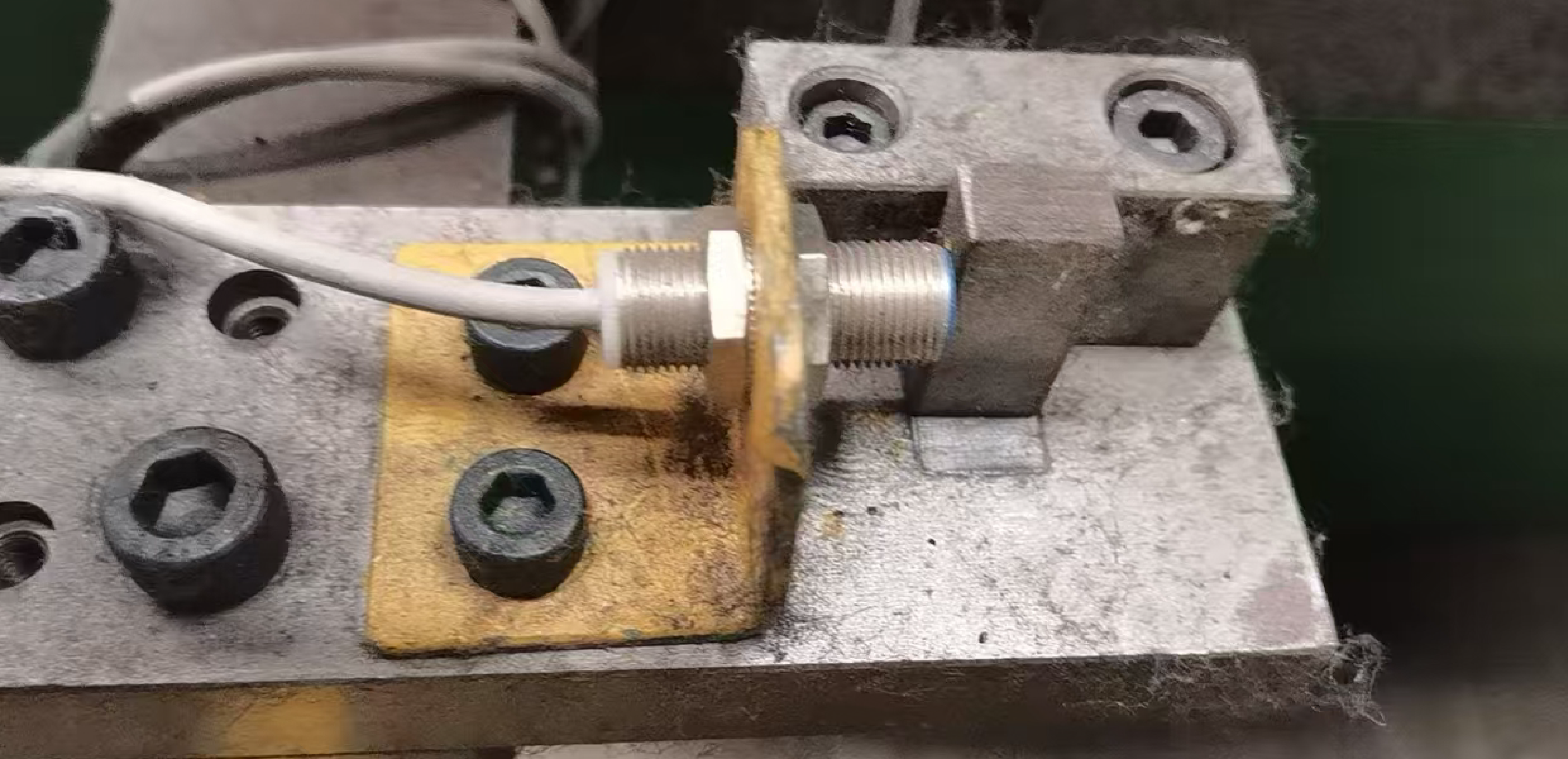

位置检测

位置检测

RFID识别

RFID识别