在汽车模具制造领域,精准的位置检测与高效的自动化控制是保障生产质量与效率的关键。必感电子的电感式接近开关,凭借其先进的技术与卓越性能,成为汽车模具生产中不可或缺的重要部件,为行业带来了全新的解决方案与显著优势。

一、汽车模具生产流程中的关键应用点

- 模具开合检测:在汽车模具的开合过程中,必感电子电感式接近开关安装于模具的关键部位,如动模与定模的边缘。当模具开始闭合时,开关能够迅速检测到动模的靠近,并将信号传输至控制系统。只有当模具完全闭合且达到规定的精度范围时,开关输出的稳定信号才会触发后续的注塑或冲压等成型操作指令。这一应用有效避免了模具未完全闭合就进行生产而导致的产品缺陷,如飞边、尺寸偏差等问题,极大地提高了产品的合格率。例如,在车门模具的生产中,通过精确的模具开合检测,确保了车门轮廓的精准成型,减少了后续打磨、修整等工序的工作量。

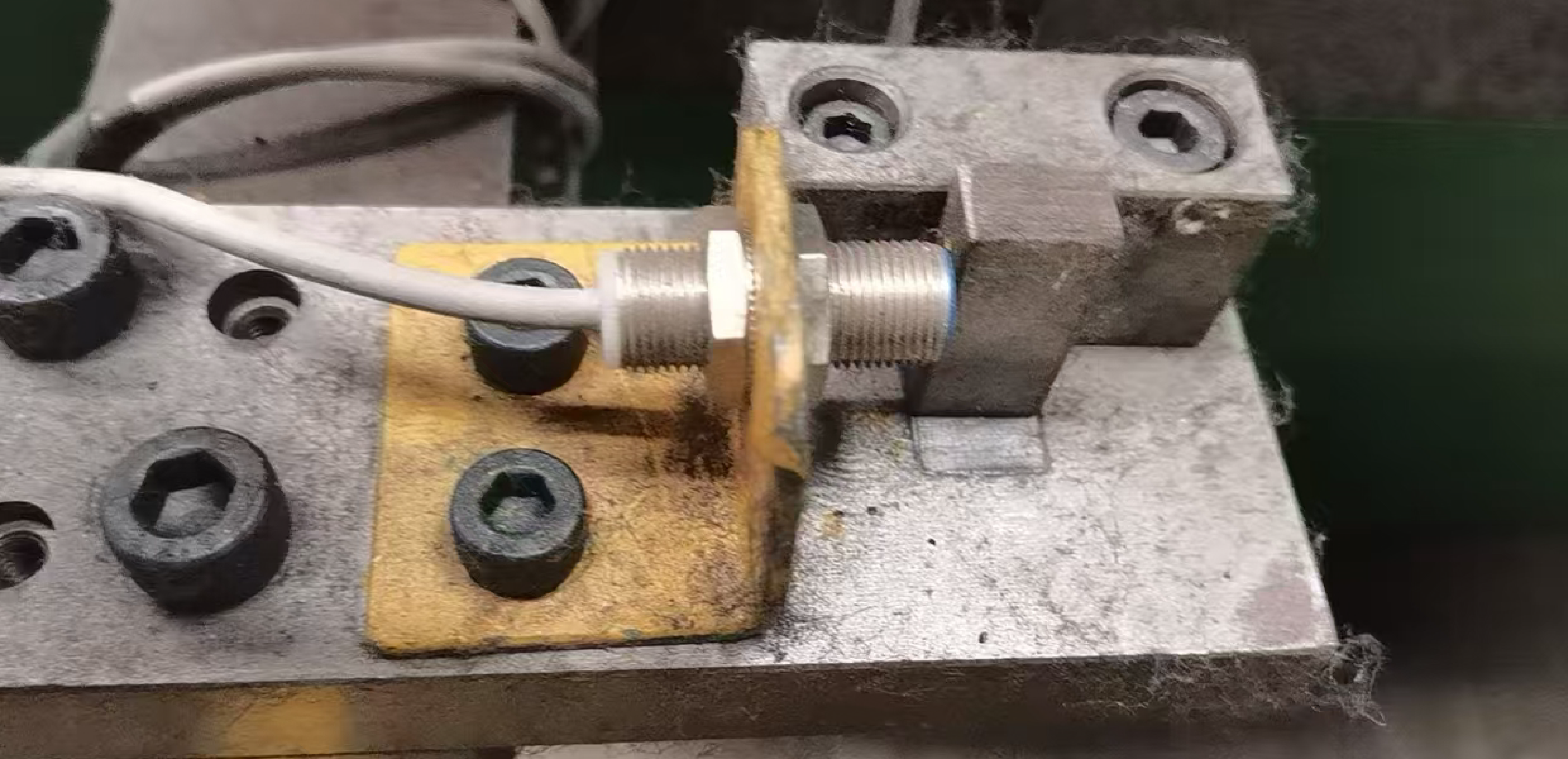

- 部件定位与安装:汽车模具通常由众多复杂的零部件组成,在部件的组装过程中,必感电子电感式接近开关用于精准定位各个部件。在安装模具的型芯、滑块等关键部件时,将接近开关安装在安装基座上,当部件被安装到正确位置时,接近开关检测到部件上的金属感应面,立即发出信号,提示操作人员安装到位。这不仅提高了部件安装的准确性,还大大缩短了安装时间,减少了因安装偏差导致的模具调试次数。以发动机缸体模具的组装为例,通过接近开关的辅助定位,每个缸筒型芯的安装时间从原来的 15 分钟缩短至 5 分钟,且安装精度误差控制在 0.05mm 以内。

- 运动部件监测:在汽车模具的运行过程中,一些运动部件如顶针、脱模机构等的状态监测至关重要。必感电子电感式接近开关实时监测这些运动部件的位置与运动状态。当顶针完成顶出动作并回到初始位置时,接近开关能够及时检测到顶针的返回信号,确保下一次注塑或冲压循环能够顺利进行。若顶针出现卡滞或未完全复位的情况,接近开关会立即发出异常信号,触发设备停机,避免了因顶针故障而导致的模具损坏或产品报废。在汽车保险杠模具的生产中,通过对脱模机构运动部件的实时监测,有效减少了因脱模不畅造成的产品表面划伤等质量问题,同时延长了模具的使用寿命。

二、必感电子电感式接近开关的独特优势

- 高灵敏度与精准检测:必感电子电感式接近开关采用先进的电磁感应技术,具有极高的灵敏度,能够在极短的时间内检测到金属物体的接近。这一特性使得在汽车模具生产中,无论是对微小零部件的定位,还是对模具开合精度的把控,都能实现精准检测,为高质量的产品生产提供了坚实保障。与传统的机械限位开关相比,必感电子电感式接近开关的检测精度提高了数倍,有效减少了因检测误差导致的产品不良率。

- 快速响应与高效生产:该接近开关的响应时间极短,通常在 1 毫秒以内,能够快速对模具部件的运动状态变化做出反应。在高速运行的汽车模具生产线上,这一优势尤为明显。例如,在连续冲压模具的生产过程中,模具的开合频率可达每分钟数十次甚至上百次,必感电子电感式接近开关能够及时准确地捕捉到每次模具开合的信号,确保冲压动作的高效、稳定进行,大大提高了生产效率。与普通的接近开关相比,其快速响应特性使得生产效率提升了 30% 以上。

- 强大的环境适应性:汽车模具生产环境往往较为恶劣,存在高温、高压、油污、粉尘等不利因素。必感电子电感式接近开关具备出色的环境适应能力,其外壳采用高强度、耐腐蚀的材料制成,防护等级可达 IP67 甚至更高,能够有效抵御油污、粉尘的侵蚀。同时,该开关能够在 - 40℃至 + 85℃的宽温度范围内稳定工作,不受高温、高压环境的影响,确保了在各种复杂生产环境下的可靠运行。在一些汽车零部件压铸模具的生产车间,温度常常高达 50℃以上,且车间内弥漫着大量的金属粉尘和油污,必感电子电感式接近开关依然能够稳定工作,保证了生产的连续性。

- 长使用寿命与低维护成本:由于采用了无触点的电磁感应检测原理,必感电子电感式接近开关内部没有可动部件,避免了因机械磨损而导致的故障发生,大大延长了使用寿命。经过实际测试,其平均无故障工作时间(MTBF)可达数百万次以上,远远高于传统接触式开关的使用寿命。此外,该接近开关的可靠性高,极少出现故障,维护工作量极小,降低了企业的维护成本和停机时间。在汽车模具的长期使用过程中,必感电子电感式接近开关的长寿命和低维护成本优势显著,为企业节省了大量的设备维护费用和生产中断带来的损失。

必感电子的电感式接近开关在汽车模具生产的各个环节都发挥着重要作用,其高灵敏度、快速响应、强大的环境适应性以及长使用寿命和低维护成本等优势,为汽车模具制造行业带来了更高的生产效率、更好的产品质量和更低的生产成本,成为推动汽车模具制造技术进步的重要力量。